Sostenere la pressione d’iniezione può sembrare una domanda inutile: dopotutto, non è proprio a questo che serve la pressa? Sì, è vero, ma che dire dei sottosquadri? In quei punti la pressione d’iniezione (almeno in teoria) deve essere sostenuta dagli stessi strumenti che attivano e rilasciano i sottosquadri.

In questo articolo esamineremo alcuni metodi per sostenere la pressione d’iniezione, insieme ai loro pro e contro. Inoltre c’è un altro importante argomento strettamente collegato da prendere in considerazione: le forze di strappo. Infatti, molto spesso non dobbiamo soltanto sostenere la pressione, ma anche rilasciare il pezzo dallo stampo: questo richiede una forza che superi l’adesione tra il pezzo e lo stampo stesso. I due argomenti, quindi, sono strettamente collegati e dobbiamo trattarli entrambi.

I metodi principali usati per sostenere la pressione d’iniezione sono:

- Colonne inclinate o altri strumenti che si muovono con la pressa

- Cilindri idraulici standard (e nient’altro)

- Cilindri idraulici con blocco (guidato da un altro cilindro o qualcos’altro)

- Cilindri idraulici standard con cunei singoli o multipli

- Cilindri idraulici standard con valvola di ritegno

- Cilindri autobloccanti

- Cilindri autobloccanti con precarico

Diamo un’occhiata veloce a ciascuno di loro.

- Colonne inclinate o altri strumenti che si muovono con la pressa

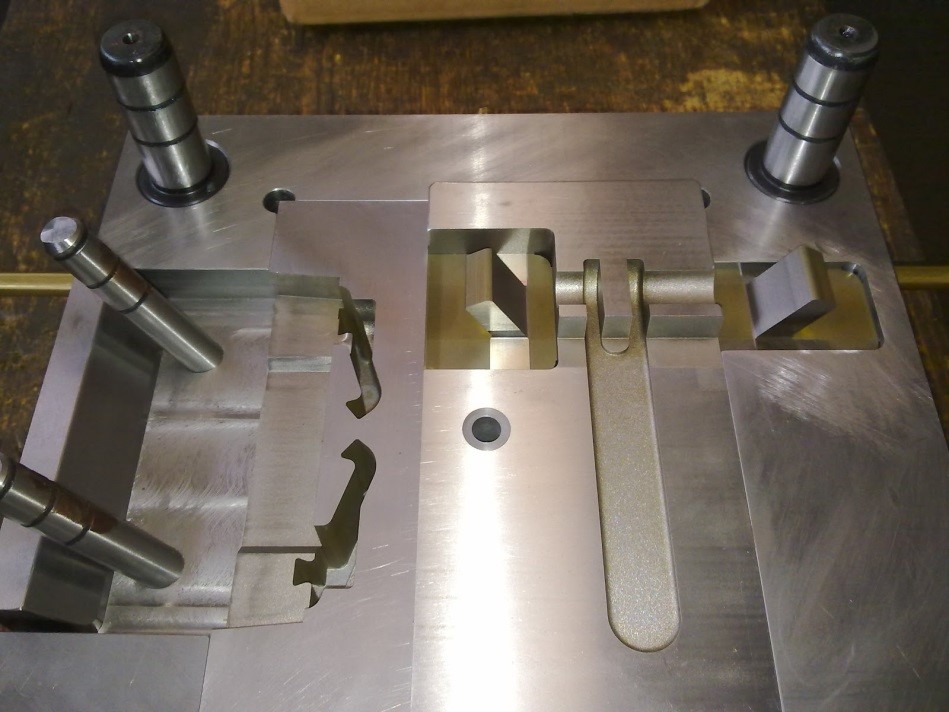

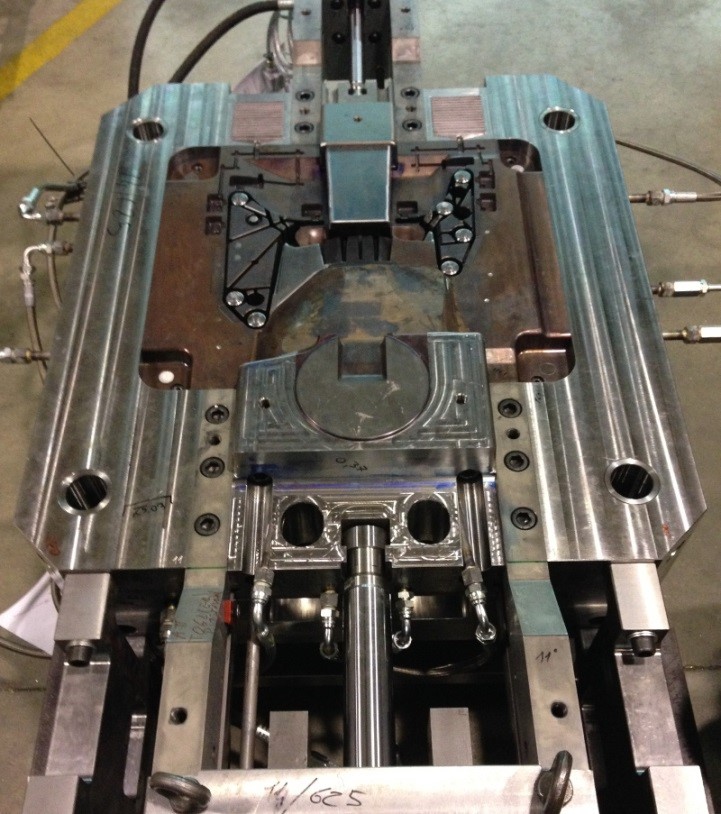

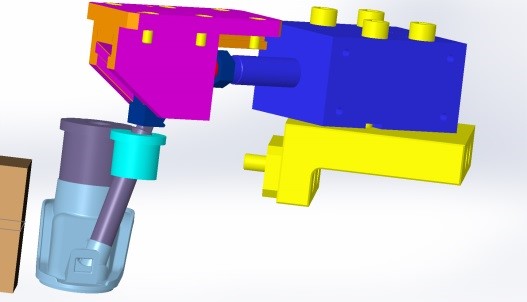

Praticamente, qualcosa di simile alle immagini qui sotto:

Sono pezzi meccanici modellati secondo la parte che deve essere stampata e che si muovono insieme alla pressa. La loro forma deve essere studiata attentamente secondo il progetto dello stampo.

Pro: generalmente facili da produrre, anche se, ovviamente, richiedono una certa precisione. Dal momento che si muovono con la pressa, non è richiesto nessun altro sistema di attivazione. Normalmente sono abbastanza economici e compatti.

Contro: il loro uso è limitato dallo stampo e dalla forma del pezzo. Non possono essere utilizzati sempre e ovunque.

- Cilindri idraulici standard (e nient’altro)

Qualcosa di simile alle immagini qui sotto:

Sono in genere piuttosto compatti e il rapporto volume-forza è buono. Ovviamente la forza che possono sostenere dipende dalla pressione dell’olio e dall’alesaggio (misura del cilindro). La loro corsa può generalmente assecondare le richieste, andando da pochi millimetri a molte centinaia. Sono indipendenti dal movimento della pressa e possono essere azionati quando si vuole. Questo vale per tutti i sistemi elencati sotto

Nota: a volte vengono utilizzare prese elettriche al posto dei cilindri (vedi immagine). Sebbene siano generalmente più veloci, la loro forza potrebbe essere in qualche modo limitata. Se controllati da un azionamento, possono essere anche abbastanza costosi.

Pro: generalmente economici e facili da trovare. È anche abbastanza facile montarli sullo stampo.

Contro: richiedono olio (come tutti gli strumenti menzionati nei punti seguenti). A volte possono essere ingombranti, e altre volte la loro capacità non è abbastanza elevata per le forze che devono sostenere.

- Cilindri idraulici con blocco (guidato da un altro cilindro o qualcos’altro)

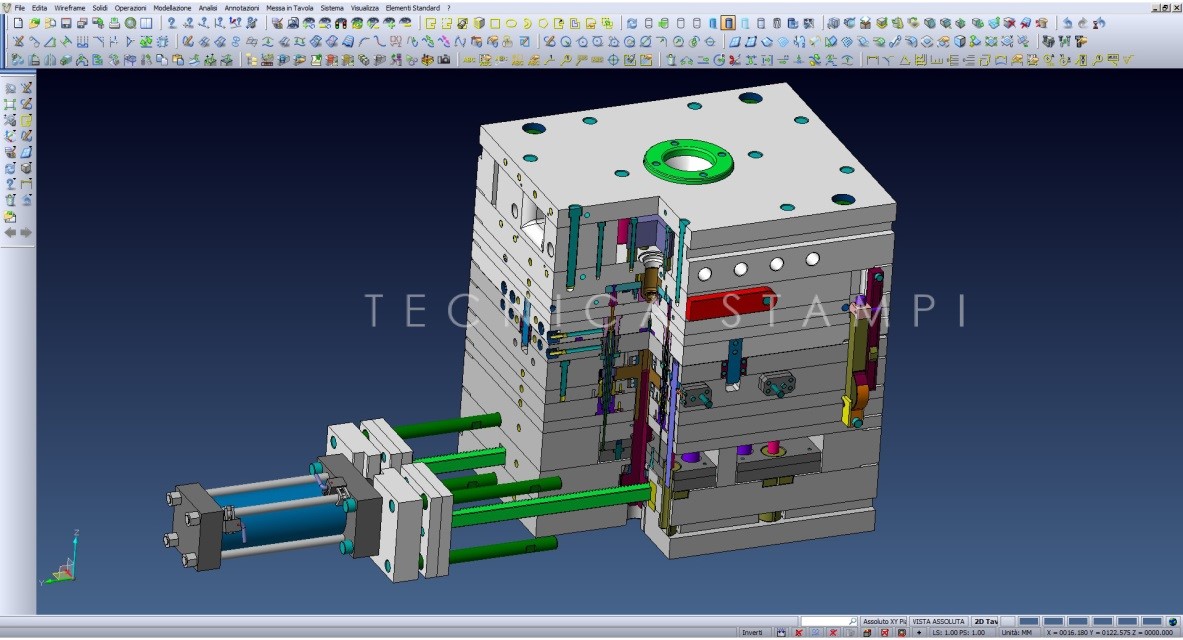

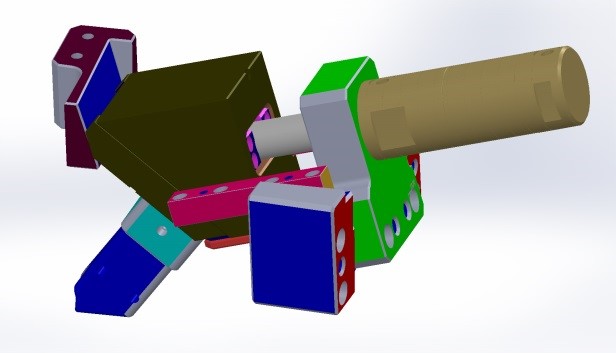

Qualcosa di simile alle immagini qui sotto:

Come sopra, ma con una barra traversale (cilindrica o rastremata), che blocca ogni movimento lungo l’asse del primo cilindro. Ovviamente, il blocco deve prima essere rilasciato, poi il cilindro principale può tornare indietro.

Pro: possono sostenere forze elevate, anche se richiedono una certa precisione. Sono in genere più economici di un cilindro autobloccante (vedi punto 6).

Contro: normalmente non possono precaricare il tassello, perciò il loro uso potrebbe essere limitato, soprattutto in caso di bave (eccesso di materiale sui pezzi di plastica solidificati). Di solito le bave possono essere evitate riducendo la pressione d’iniezione o aumentando la forza di chiusura. In genere le bave si presentano quando le superfici di chiusura si aprono (anche di poco) a causa della pressione d’iniezione e dell’elasticità del materiale. Un blocco a forma di cuneo potrebbe aiutare, ma non riuscirebbe comunque a raggiungere lo stesso risultato di un precarico su un cilindro autobloccante. Inoltre, questo sistema non è molto compatto.

- Cilindri idraulici standard con cunei singoli o multipli

Qualcosa di simile alle immagini qui sotto:

Il cuneo potrebbe essere definito un “moltiplicatore” di forza. Viene usato ovunque, non solo sugli stampi. Grazie a questo, un cilindro di piccole dimensioni può sostenere forze tre o quattro volte maggiori la sua capacità nominale (media teorica). Potrebbe addirittura arrivare a reggere forze dieci volte maggiori, ma sarebbe poco pratico. Se aggiungiamo l’attrito, vediamo che il fattore di moltiplicazione è molto più grande, ma il problema è riportare indietro lo stelo. Incidentalmente, questo metodo può essere usato in combinazione con altri, come, ad esempio, le colonne inclinate.

Pro: forze elevate con cilindri di piccole dimensioni. Se si include l’attrito, si potrebbe anche fare a meno del cilindro per sostenere la semplice forza d’iniezione.

Contro: Non sono molto facili da costruire, visto che richiedono un’elevata precisione. Non sono nemmeno così economici e compatti. Se l’angolo del cuneo è troppo piccolo, la forza di trazione potrebbe non essere sufficiente per il distacco del pezzo.

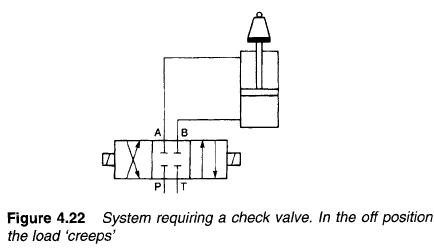

- Cilindri idraulici standard con valvola di ritegno

Qualcosa di simile all’immagini qui sotto:

Stessa cosa dei cilindri idraulici normali. La valvola di ritegno fa sì che la pressione aumenti nella parte posteriore del cilindro, così che la pressione d’iniezione possa essere sostenuta. Comunque, visto che l’olio, a tutti gli effetti, è comprimibile, il cilindro potrebbe tornare indietro e creare bave sul pezzo. In linea di massima, l’olio si comprime di circa l’1% ogni 160 bar (in media). Al contrario, se la pressione di esercizio (prima di chiudere la valvola di ritegno) è sufficiente da sostenere la pressione d’iniezione, il cilindro non tornerà indietro.

Pro: generalmente facili da costruire, anche se richiedono una sequenza di controllo. È possibile generare una grande forza e installare una specie di precarico. Sistema abbastanza economico.

Contro: questo sistema potrebbe rivelarsi inutile se lo stelo del cilindro torna indietro. È da notare che la deviazione è dovuta alla differenza di compressione nell’olio (pressione massima meno pressione di esercizio). Inoltre, se la pressione aumenta troppo, il cilindro potrebbe rompersi.

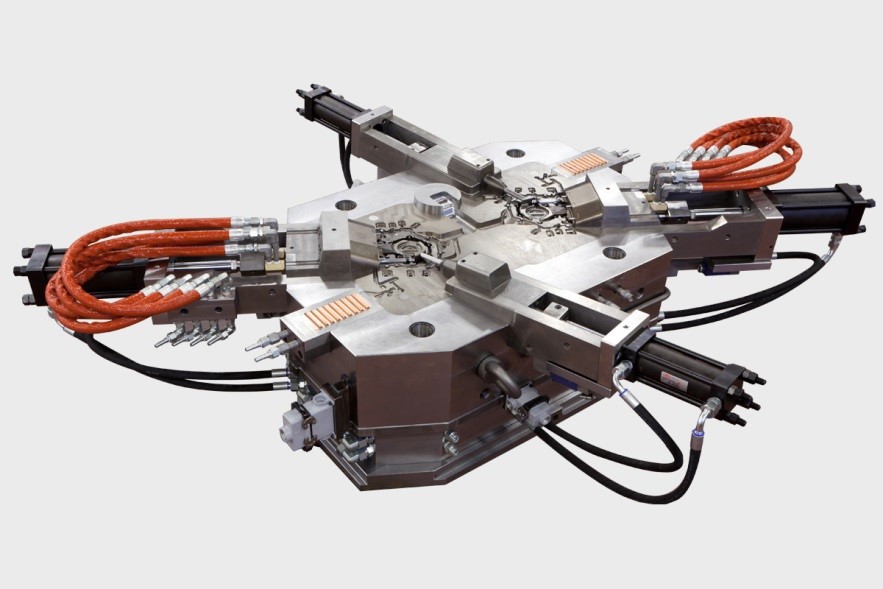

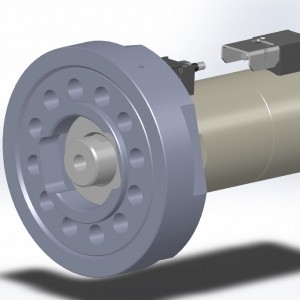

- Cilindri autobloccanti

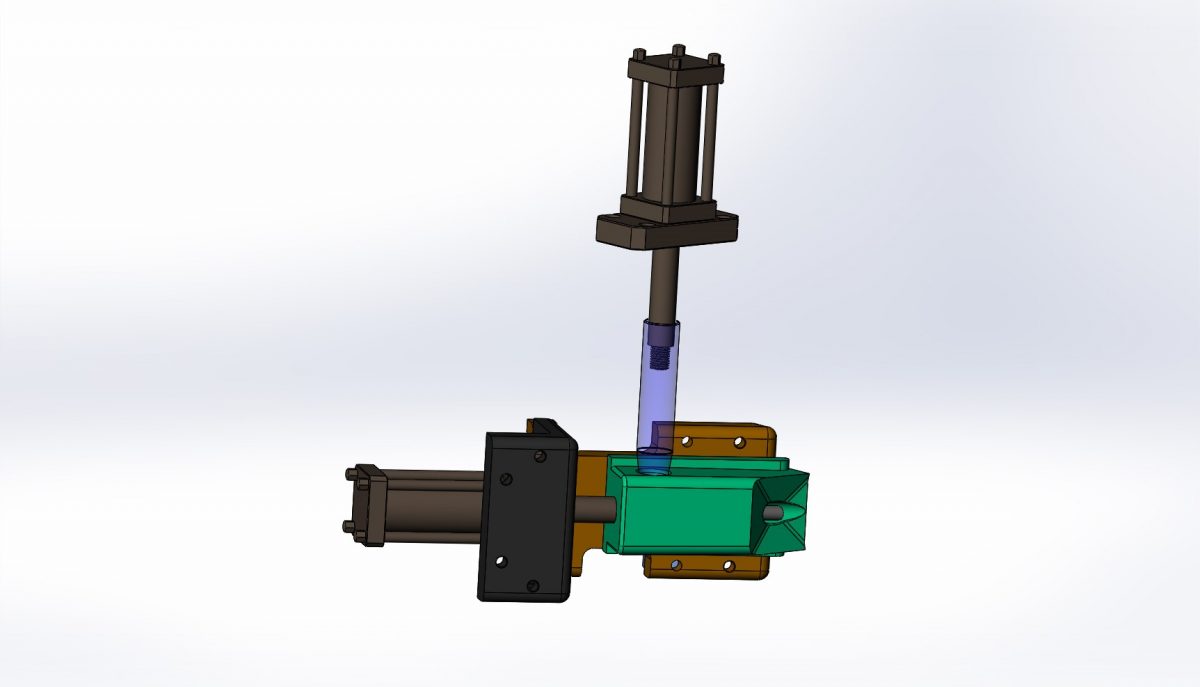

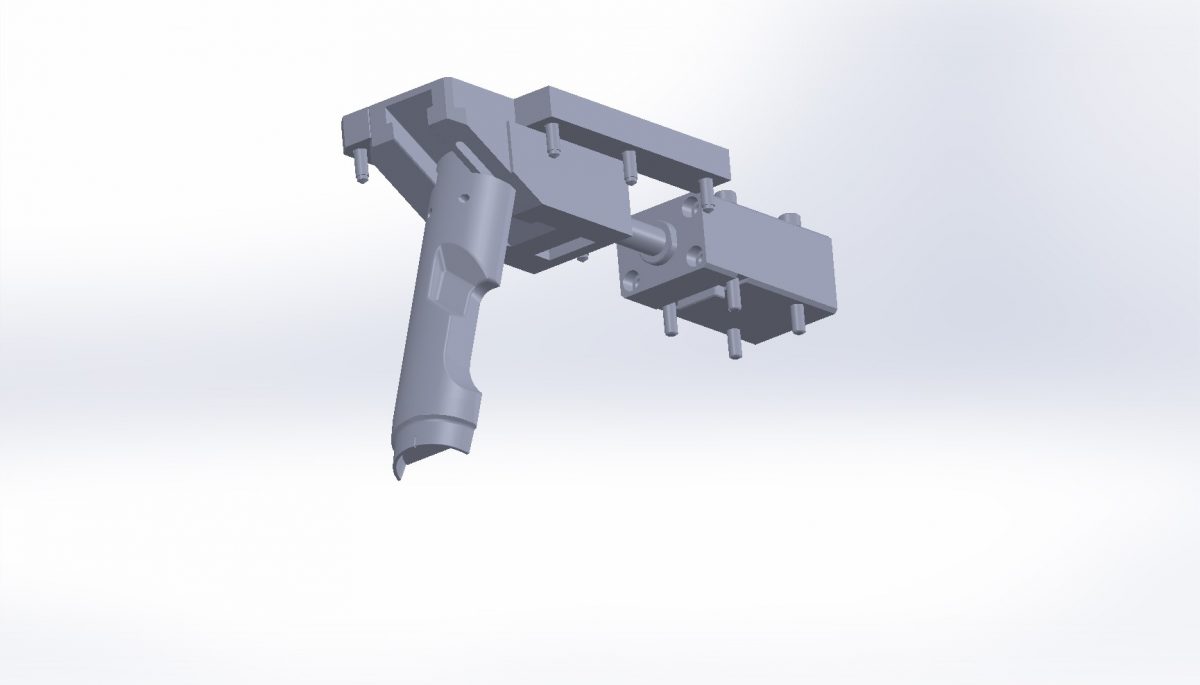

Qualcosa di simile alle immagini qui sotto:

Sono cilindri idraulici con un meccanismo per bloccare lo stelo in una determinata posizione (in genere con lo stelo esteso), così da avere una forza di ritenuta molto maggiore rispetto a quella che si ottiene dalla sola pressione dell’olio. Tanto per fare un esempio, un cilindro autobloccante standard con un alesaggio di 84 mm può sostenere delle forze statiche che arrivano fino a 700.000 N. Per avere un risultato simile con un cilindro standard e una valvola di ritegno efficiente servirebbe un alesaggio di 200 mm.

In questo esempio, un cilindro autobloccante funzionerà correttamente solo se lo stelo “esce” del tutto, in quanto soltanto così l’anello segmentato può inserirsi correttamente nella sua sede. Con questo tipo di cilindro, inoltre, bisogna anche assicurarsi che lo stelo “rientri” completamente, così che il cilindro possa funzionare in modo efficace.

Normalmente, la pressione dell’olio dovrebbe essere applicata sempre, anche durante l’iniezione, in modo da mantenere il meccanismo di bloccaggio al proprio posto. Tra questi tipi di cilindri, il V260CF della Vega è molto apprezzato a causa del suo buon equilibrio tra forza di bloccaggio e facilità di rilascio.

Pro: forze di ritenuta molto elevate e pressione di esercizio discretamente alta. Molto compatto e flessibile a causa dei sensori di fine corsa che possono essere montati. La possibilità di aggiungere un precarico (vedi sotto, punto 7) aumenta ulteriormente la sua flessibilità.

Contro: costo elevato. La forza di trazione non è così elevata in quanto si usa normalmente uno stelo grande e un alesaggio piccolo.

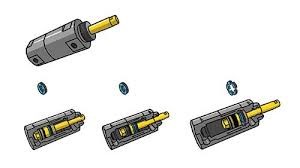

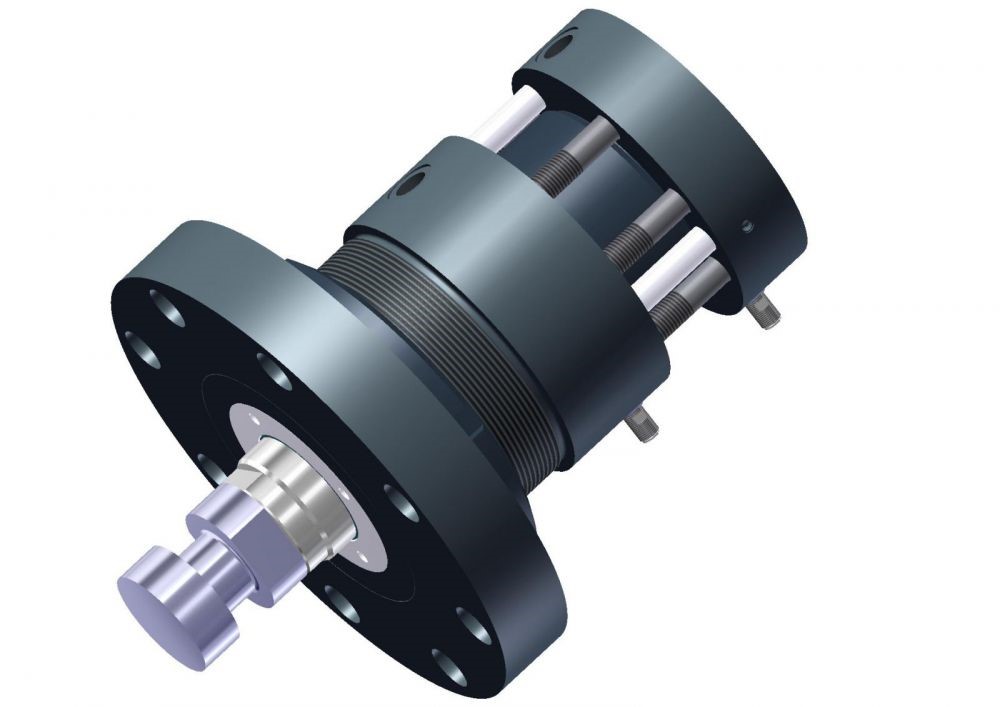

- Cilindri autobloccanti con precarico

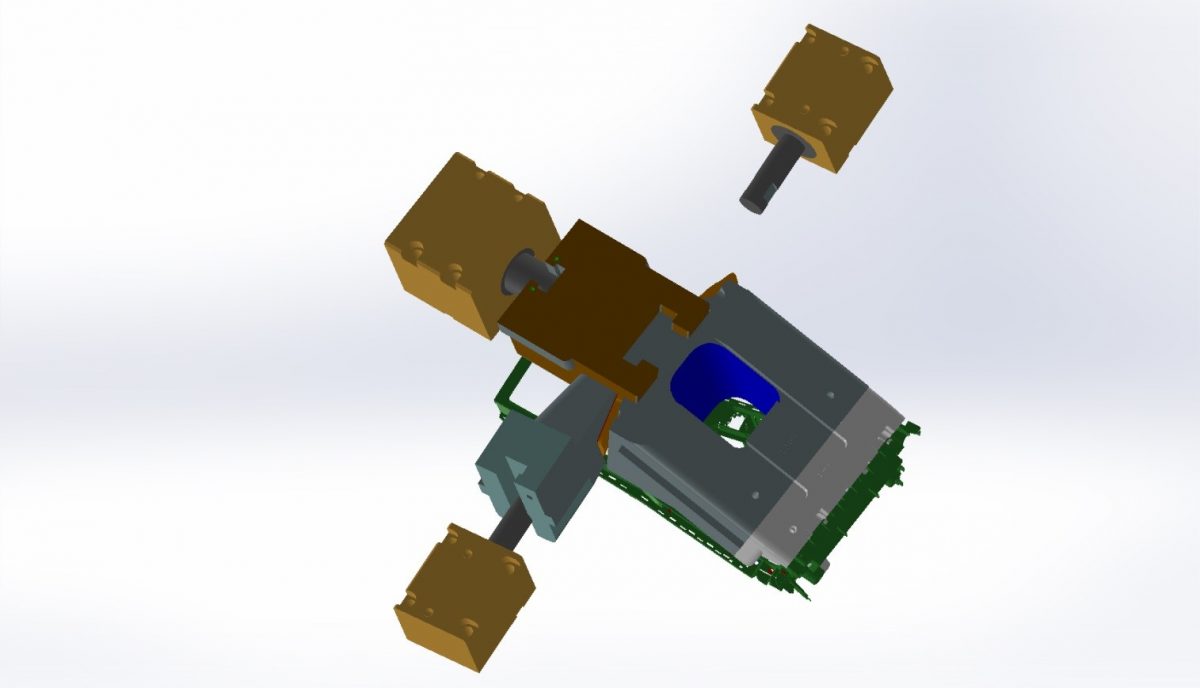

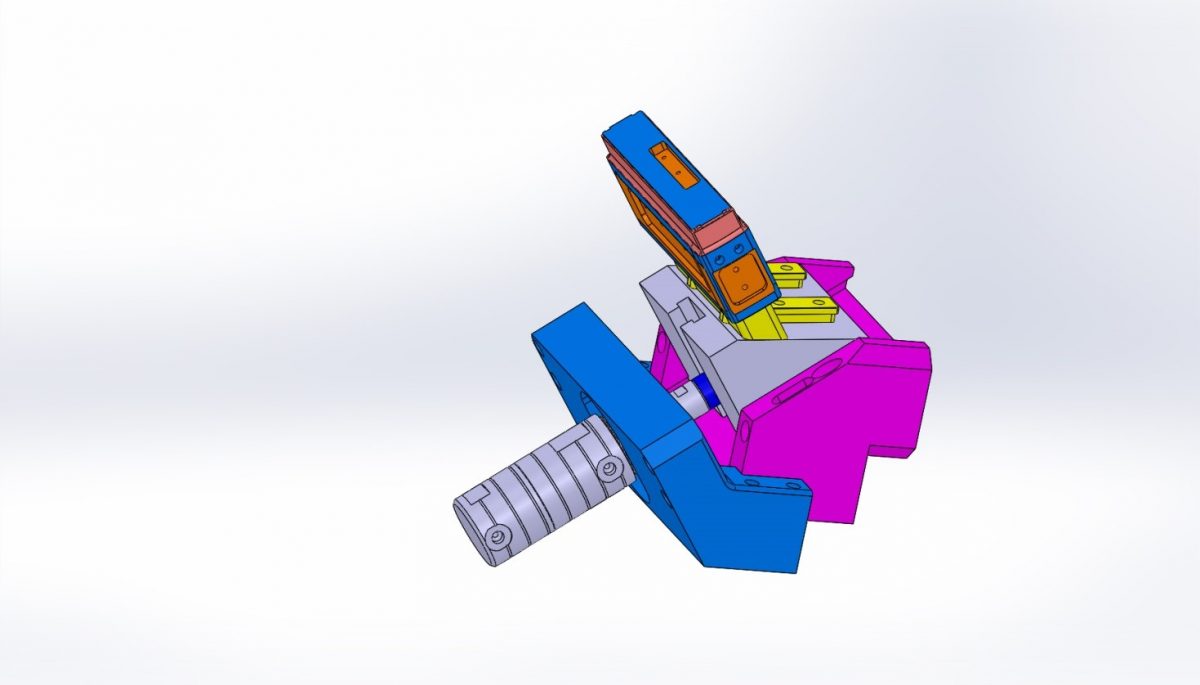

Qualcosa di simile alle seguenti immagini:

In alcuni casi, il tassello deve entrare in contatto con le altre parti della cavità in maniera precisa. Anche un piccolo spazio vuoto potrebbe dare origine a bave. Un precarico può aiutare a risolvere questo problema.

Quando completamente “in fuori”, lo stelo preme contro un blocco e si comprime. Il risultato è che si crea una forza tra le due superfici di chiusura del tassello. Quando entra in gioco la pressione d’iniezione, questa forza evita che il materiale plastico si infiltri, prevenendo così la formazione di bave.

Si può ottenere un precarico con un cilindro usando una flangia piatta leggermene più spessa di quanto richiesto. Può essere rettificata gradualmente, in modo sempre più preciso, così da raggiungere il giusto spessore. Dal momento che le misure sono molto precise (e piccole), potrebbero volerci diversi tentativi per raggiungere il giusto precarico. Questo vuol dire montare lo stampo, stampare i pezzi di prova, smontare lo stampo, rettificare la flangia e rimontare il tutto da capo.

Un’altra opzione è l’uso di una flangia filettata. La flangia viene montata sullo stampo; il cilindro autobloccante viene poi inserito sulla flangia grazie alla filettatura. Questa flangia ha una vite di fermo che mantiene il cilindro bloccato sulla flangia. Il precarico può essere aggiustato allentando la vite di fermo e girando il cilindro poco a poco per muoverlo in avanti o indietro. Basta poi riavvitare la vite e si è pronti per effettuare nuove prove. Sono disponibili anche altri tipi di flange.

Pro: gli stessi dei cilindri autobloccanti, e un risultato finale perfetto sul pezzo stampato.

Contro: visto che parte della capacità del cilindro viene usata per ottenere il precarico, la forza totale consentibile è minore del solito. I costi, inoltre, sono maggiori.

Conclusione:

Il sistema perfetto deve ancora essere creato: deve essere economico, in grado di sostenere una forza enorme dovuta all’iniezione e deve essere in grado di avere una forza di strippaggio molto elevata. Nessuno dei sistemi visti fino ad ora ha tutti questi pro.

Comunque, il cilindro autobloccante con capacità di precarico sembra essere il sistema più flessibile e compatto per sostenere la pressione d’iniezione, sia nel settore della plastica e della pressofusione.